Емельянов А.Ю.

Химический состав и производство эмалей

В данной статье рассматриваются основные составы горячих эмалей, выпускаемых промышленностью и получаемых лабораторным способом и этапы производства эмалей.

Ключевые слова – эмаль, стеклообразователи, модификаторы, шихтовые материалы, фритта, флюсы, сырье для производства эмалей, варка эмалей.

Эмаль – это образовавшаяся посредством частичного или полного расплавления стекловидная застывшая масса неорганического, главным образом окисного состава, иногда с добавками металлов, нанесенная на металлическую или керамическую основу. [1]

Наиважнейшим стеклообразователем и соответственно основой всех неорганических стекол является окись кремния (SiO2), вводимая в шихту в виде кварцевого песка. Стеклообразователями служат также трехокись бора В2О3, фосфорный ангидрид P2O5, и др. В качестве флюсов используют в большинстве случаев окислы, карбонаты, нитраты и сульфаты щелочных металлов.

Широко применяемые стекла должны изготавливаться из недорогого легкодоступного сырья с применением простой технологии. Доступные исходные компоненты, как например песок высокой степени очистки, используют для получения кремниевой кислоты. Добавление к песку флюсов заметно понижает температуру плавления: обычное оконное и тарное стекло плавят при температурах 1350 – 1500ºС.

Как уже было описано ранее, варку стекла осуществляют из стеклообразователей (двуокиси кремния, трехокиси бора и т.д.) и модификаторов (окиси щелочных и щелочно-земельных металлов) с добавлением красящих окислов металлов, окисей алюминия, свинца, соединений фтора и т.д.

Тугоплавкое сырье для изготовления эмалей и флюсы образуют основу для эмалевой массы, называемой фриттой. Ниже дан пример фритты для ювелирной эмали с высоким содержанием свинца:

SiO2 – 21,8%; В2О3 – 5,5%; PbO – 61,5%; Na2O – 8,8%; TiO2 – 2,4%. (45)

Кварц применяют в виде особо чистого песка, но при этом в расплав все же попадает ряд примесей, особенно окислы железа. С другими естественными шихтовыми материалами в образовавшуюся фритту также попадают некоторые примеси. В расплаве эти материалы взаимодействуют друг с другом в виде окислов.

Образовавшаяся из рассмотренных компонентов фритта прозрачна и служит основой для прозрачных эмалей. При добавлении в стекловидный расплав глушителей понижается его прозрачность и таким образом получают исходный материал для непрозрачных эмалей.

До сих пор эмали составляют на основе экспериментальных данных. Многие факторы невозможно заранее предусмотреть, так как взаимодействие компонентов в процессе плавления приводит к различным отклонениям. Состав эмали зависит от заданных технологических параметров.

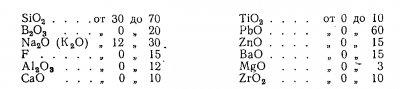

Основным стеклообразователем, как для художественных и промышленных эмалей, так и для технических стекол является оксид кремния SiO2, содержание которого достигает 14-70% (в среднем 30-50%) для эмалей и более 70% для технических стекол.

Кроме оксида кремния, стеклообразователем в большинстве эмалей служит также двуокись бора В2О3 с содержанием до 20% и P2O5.

Основными модификаторами являются оксиды щелочных металлов, такие, как Na2O и K2O, (c содержанием до 20% в эмалях и до 15% Na2O в технических стеклах), Li2O (до 5%). Эти вещества понижают температуру плавления эмалей, снижают вязкость, улучшают блеск эмалей. Однако высокое содержание Na2O и K2O сильно понижает химическую устойчивость, твердость и прочность стекол.

Модификаторами являются также оксиды щелочноземельных металлов – MgO, BaO, CaO с содержанием до 10% в эмалях. Действие оксидов щелочноземельных металлах в эмалях неоднозначно. Например, MgO повышает вязкость при высоких температурах, а BaO и CaO снижают ее. Карбонат BaСO3 способствует расплавлению.

Вместе с природными силикатами в шихту для эмалей вводится значительное количество Al2O3 (в пересчете на сырье 8-25%). оксид алюминия повышает прочность, химическую стойкость эмали, однако высокое содержание Al2O3 повышает температуру плавления стекла.

В качестве флюсов, способствующих расплавлению эмалей в шихту добавляют оксиды тяжелых металлов, снижающих температуру плавления стекол – PbO и ZnO. Под действием PbO снижается модуль упругости, под действием ZnO повышается твердость и прочность эмалей, снижается удлинение и повышается стойкость к теплосменам. Под действием ZnO повышается химическая стойкость (за исключением стойкости в щелочах); оксид свинца, напротив, действует на химическую стойкость отрицательно. Блеск эмали повышается под действием оксида свинца. Содержание PbO в эмалях достигает 30-40%, в легкоплавких эмалях до 80%. Содержание ZnO составляет в среднем до 10-15%. При обжиге эмали следует учитывать, что оксид свинца чрезвычайно токсичен и при температуре более 850ºС становится летучим, поэтому при высоких температурах обжига следует отдавать предпочтение бессвинцовым эмалям.

Соединения мышьяка добавляют в качестве активаторов адгезии в виде сульфидов As2S3 и As2S5. содержание мышьяка в эмали не должно превышать 4% вследствие его высокой токсичности.

Сведения о содержании в эмалях соединений, применяющихся в качестве глушителей и красителей даны в соответствующих статьях.

Производство эмалей. Предпосылкой для полного растворения и равномерного распределения всех компонентов в расплаве является тщательная подготовка исходных материалов. Точно взвешенное количество шихтовых материалов тщательно измельчают и смешивают так, чтобы в результате получилась однородная смесь твердых, мелких гранул компонентов. Эмалевую шихту расплавляют в печи до получения стеклообразной массы, которая представляет собой основу будущей эмали.

Температура плавления для различных эмалей находится в пределах От 1000 до 1400 °С. Минимальная температура плавления шихты определяется температурой плавления компонентов. Отсюда следует, что ход сложных реакций в шихте требует определенного времени и не может быть ускорен резким повышением температуры.

Здесь, как и при любом химическом процессе, скорость реакции увеличивается с повышением температуры, но до определенного предела, превышение которого приводит к нежелательным явлениям: слишком большим изменениям состава эмали за счет летучести компонентов.

При изготовлении стекла шихту плавят, затем расплав выдерживают при температуре плавления до тех пор, пока не будут удалены газовые пузырьки и смесь не станет гомогенной. Точно так же поступают при варке эмали: шихту нагревают до температуры плавления, расплав перемешивают и, выдержав необходимое время, быстро охлаждают. Вследствие этого получают застывший расплав в виде твердых частиц стекла с включениями газовых пузырьков. Химические реакции между компонентами в необожженной эмали еще не закончены, и при последующем оплавлении на металлической подложке физико-химические процессы продолжаются до тех пор, пока стеклообразная масса не станет полностью однородной. Процесс варки довольно сложен, так как химические и физические процессы протекают одновременно, влияя друг на друга.

При расчете рецептуры шихты для производства эмалей исходят прежде всего из следующих свойств эмалей: плавкости, коэффициента термического расширения и химической устойчивости, имеющих большое значение для всех эмалей [2]. Однако для художественных эмалей не менее важны декоративные и оптические свойства.

Читать еще про художественную эмаль

Литература

- Э. Бреполь Художественное эмалирование Л. «Машиностроение» 1986 - 127 с.

- Варгин В. В. Технология эмали и эмалирования металлов. М. “Стройиздат” 1965.